Hãy xem liệu bạn có đang gặp phải bất kỳ vấn đề nào sau đây không:

1. Độ cứng kém

Độ cứng kém có nghĩa là silicone in trên vải không có độ bám dính, dễ bong ra từng mảnh hoặc bong ra toàn bộ sau khi giặt. Nguyên nhân chính là do các loại vải đặc biệt không sử dụng chất kết dính để in silicone trực tiếp.

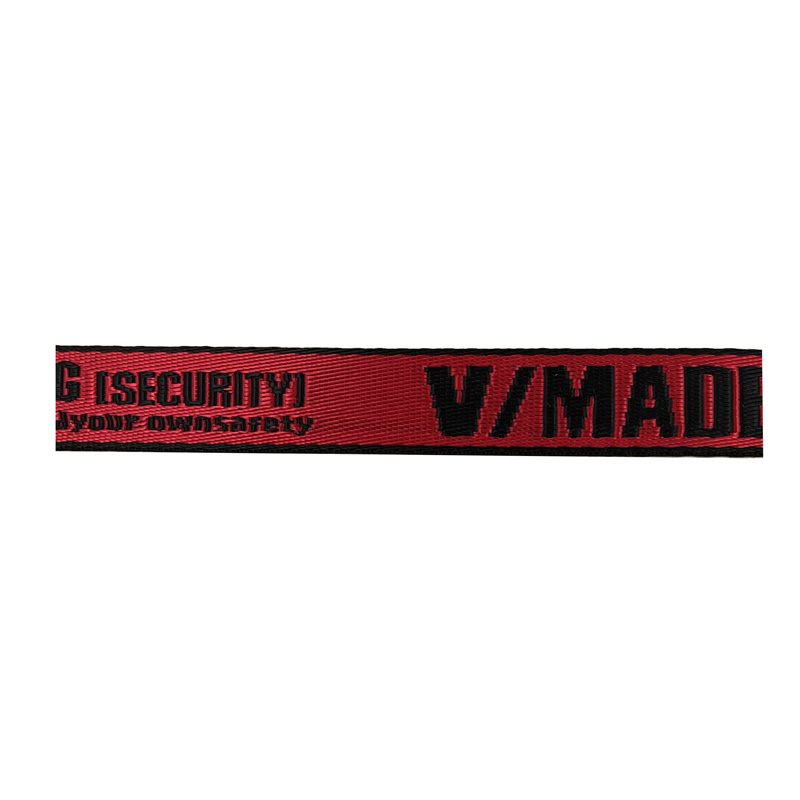

Các loại vải phổ biến bao gồm vải bị nhiễm độc, vải không thấm nước, vải nylon, da PU và PVC.

Lời khuyên: Khi in trên các loại vải đặc biệt, bạn có thể sử dụng chất kết dính để tăng cường độ chắc chắn.

2.Silicon không làm khô

Silicone không khô dùng để chỉ silicone được in trên vải không khô.

Những lý do chính là:

1) Không có chất đóng rắn hoặc quá nhiều chất đóng rắn;

2) thêm quá nhiều màu dán, nhiều hơn tỷ lệ;

3) Keo dạng viên có gốc dầu;

4) Ngộ độc silicon.

Lời khuyên: Theo những lý do trên nhằm mục đích cải thiện quá trình in ấn.

3.Ngộ độc silicone

Ngộ độc silicone là phản ứng hóa học giữa một số vật liệu trong vải và silicone, dẫn đến tình trạng silicon sau khi in không thể sấy khô, khó sấy khô và độ cứng không tốt.

Các loại vải nhiễm độc thường gặp:

1) Vải cán, lớp giữa của vải cán có keo, keo phản ứng với silicone;

2) Vải nhuộm kém, thường dễ bị mất màu, thuốc nhuộm của loại vải đó sẽ phản ứng với silicone;

3) Dây thun co giãn, dây cao su trong dây thun co giãn sẽ phản ứng với silicone.

Lời khuyên:

1) Trong trường hợp ngộ độc nhẹ, sử dụng silica gel in loại 3 được gia cố làm lớp nền, sau đó sử dụng silica gel thông thường để tạo màu và phủ;

2) Trong trường hợp ngộ độc nghiêm trọng, sử dụng silica gel in loại 3 gia cố và chất kết dính làm lớp nền, sau đó sử dụng silica gel gia cố loại 3 để tạo màu.

4. vết rỗ bong bóng

Nguyên nhân gây ra vết rỗ bong bóng thường bao gồm:

1) Khi in, silicon quá dày, màn in quá dày, nhiều keo cùng một lúc, nhiệt độ nướng quá cao, nướng quá nhanh sẽ dẫn đến tạo ra bong bóng;

2) Độ bền không đồng đều trong quá trình in, nướng không phẳng trong quá trình sơn lót, nướng ở nhiệt độ quá cao có thể gây ra vết rỗ.

Lời khuyên:

1) Sau khi phủ lên bề mặt, để 10 phút để khử bọt, san phẳng rồi nướng khô có thể làm giảm sự tạo bọt khí. Nếu thời gian khử bọt không đủ, bề mặt sẽ xuất hiện các vết lồi lõm.

2) Cố gắng giữ độ bền đều khi in và in phẳng khi sơn lót trước khi nướng.

Trong quá trình sản xuất, phải đối mặt với hàng nghìn vấn đề khác nhau, nếu có câu hỏi khác về việc áp dụng nhãn silicon, vui lòng để lại tin nhắn liên hệ với chúng tôi.